Extrusión

La extrusión es un proceso usado para crear objetos con sección transversal definidas y fija. El material se empuja o se extrae a través de un troquel de una sección transversal deseada. Las dos ventajas principales de este proceso por encima de procesos manufacturados es la habilidad para crear secciones transversales muy complejas y el trabajo con materiales que son quebradizos, porque el material solamente se encuentra fuerzas de compresión y de cizallamiento. También las piezas finales se forman con una terminación superficial excelente.[1]

La extrusión puede ser continua (produciendo teóricamente de forma indefinida materiales largos) o semicontinua (produciendo muchas partes). El proceso de extrusión puede hacerse con el material caliente o frío.

Los materiales extruido comúnmente incluyen metales, polímeros, cerámicas, hormigón y productos alimenticios.

Historia

En 1797, Joseph Bramah patentó el primer proceso de extrusión para hacer un tubo de plomo. Esta consistía en el precalentamiento del metal y pasarlo por un troquel mediante un émbolo a mano. El proceso no fue desarrollado hasta 1820 cuando Thomas Burr construyó el primera prensa hidráulica. Hasta ese momento el proceso se llamó squirting. En 1894 Alexander Dick expandió el proceso de extrusión al cobre y aleaciones de bronce.[2]

Procesos

El proceso comienza mediante el calentamiento del material. Este se carga posteriormente dentro del contenedor de la prensa. Se coloca un bloque en la prensa de forma que sea empujado y hacerlo pasar por el troquel. Si son requerida mejores propiedades entonces este puede ser tratado mediante calor o trabajado en frio.[2]

El radio de extrusión se define como el área de la sección transversal del material de partida dividida por el área de sección transversal del material al final de la extrusión. Una de las principales ventajas del proceso de extrusión es este radio puede ser muy grande y aún producir piezas de calidad.

Extrusión en caliente

La extrusión en caliente se hace a temperaturas elevadas para evitar el trabajo forzado y hacer más fácil el paso del material a través del troquel. La mayoría de la extrusión en caliente se realiza en prensas hidráulicas horizontales con rango de 250 a 12, 000 t . Rangos de presión de 30 a 700 Mpz (4.400 a 102,000 psi), por lo que la lubricación es necesaria, puede ser aceite o grafito para bajas temperaturas de extrusión, o polvo de cristal para altas temperaturas de extrusión. La mayor desventaja de este proceso es el costo de las maquinarias y su mantenimiento. [1]

| Material | Temperatura [°C (°F)] |

|---|---|

| Magnesio | 350-450 (650-850) |

| Aluminio | 350-500 (650-900) |

| Cobre | 600-1100 (1200-2000) |

| Acero | 1200-1300 (2200-2400) |

| Titanio | 700-1200 (1300-2100) |

| 1000-1200 (1900-2200) | |

| Aleaciones Refractarias | Mayores a 2000 (4000) |

El proceso de extrusión es generalmente económico cuando son producidos varios kilogramos (libras) y muchas toneladas, dependiendo de los materiales que han sido empleados en el proceso. Por ejemplo en algunos aceros se vuelve más económico si se producen más de 20, 000 kg(50, 000 lb).[2]

- Matrices de aluminio para extrusión en caliente

-

Front side of a four family die. For reference, the die is 228 mm (9 plg) in diameter.

-

Close up of the shape cut into the die. Notice that the walls are drafted and that the back wall thickness varies.

-

Back side of die. The wall thickness of the extrusion is 3 mm (0,1 plg).

Extrusión en frío

La extrusión fría es hecha a temperatura ambiente o cerca de la temperatura ambiente. La ventaja de esta sobre la extrusión en caliente es la falta de oxidación, mayor fortaleza debido al trabajo en frio o tratamiento en frío, estrecha tolerancia, buen acabado de la superficie, y rápida velocidad de extrusión si el material es sometido a breves calentamientos.[1]

Materiales que son comúnmente tratados con extrusión fría son: plomo, estaño, aluminio, cobre, circonio, titanio, molibdeno, berilio, vanadio, niobio, y acero.

Ejemplos de productos obtenidos por este proceso son: los tubos plegables, el extintor de incendios, cilindros del amortiguador, pistones automotores, entre otros. Pero mola mas, con y girega no con i latina

Extrusión tibia

La extrusión tibia se hace por encima de la temperatura ambiente, pero por debajo de la temperatura de recristalización del material en el rango de temperaturas de 800 a 1800 °F (de 424 °C a 975 °C). Este es usualmente usado para lograr el equilibrio apropiado en las fuerzas requeridas, ductilidad y propiedades finales de la extrusión.[3]

La extrusión tibia tiene varias ventajas rentables, comparada con la extrusión fría, tiene la ventaja en la reducción de la presión que debe ser aplicada al material, y aumenta la ductilidad del acero. La extrusión tibia, incluso puede eliminar el tratamiento térmico requerido en la extrusión en frio, para más información: http://www.monmet.com/en/extrusion.aspx

Equipamiento

Existen diferentes variaciones en el equipamiento para la extrusión. Ellos varían en cuatro características fundamentales:[1]

- Movimiento de la extrusión con relación al material que será sometido a extrusión. Si el troquel se sostiene de forma estacionaria el material de partida se mueve hacia el, entonces se le llama "extrusión directa". Si el material de partida esta estacionario y el troquel se mueve hacia el material de partida se llama "extrusión indirecta".

- La posición de la prensa ya sea vertical u horizontal.

- Tipo de manejo ya sea hidráulico o mecánico.

- El tipo de carga aplicada ya sea convencional (variable) o hidráulica.

Existen varios métodos para la formación de cavidades internas en la extrusión. Una vía es usar una barra hueca y entonces usar un mandrIlfijo o flotante. El mandril fijo también conocido como tipo Alemán, integrado dentro el dummy block y el mango. El mandril flotante, también conocido como tipo francés, flotadores en las hendeduras en el dummy block se alinean el mismo al troquel cuando ocurre la extrusión. Si una barra sólida es usada como material entonces esta debe, primero ser pasada por el mandril, antes de ser extruida por el troquel. Una prensa especial es usada para controlar el mandril independientemente del material de partida.[1] La barra solida puede incluso ser usada con el troquel araña, troquel tronera o troquel puente, todos estos tipos de troqueles incorporados al mandril en el troquel y mantienen el mandril en el lugar. Durante la extrusión el metal se divide y fluye alrededor de los sostenes, dejando una línea de soldadura en el producto final.[4]

El proceso de extrusión típico cuesta mas que $100,000 mientras troquelado puede costar hasta $2000

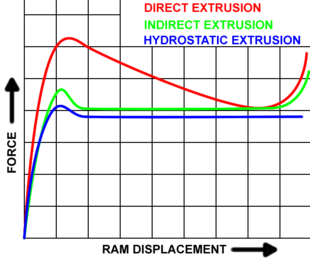

Extrusión Directa

Extrusión directa también conocida como extrusión delantera, es el proceso más común de extrusión. Este trabaja colocando la barra en un recipiente fuertemente reforzado. La barra es empujada a través del troquel por un tornillo. Hay un dummy block reusable entre el tornillo y la barra para mantener a estos separados. La mayor desventaja de este proceso es la fuerza requerida en la extrusión de la barra, es mayor que la necesitada en la extrusión indirecta porque la fuerza de fricción introducida por la necesidad de la barra de recorrer completamente el contenedor. Por eso la mayor fuerza requerida es al comienzo del proceso y decrece según la barra se va agotando. Al final de la barra la fuerza aumenta grandemente porque la barra es delgada y el material debe fluir radialmente para salir del troquel. El final de la barra, llamado tacón final, no es usado por esta razón.[5]

Extrusión indirecta

En la extrusión indirecta, también conocida como extrusión retardada, la barra y el contenedor se mueven juntos mientras el troquel esta estacionario. El troquel es sostenido en el lugar por un soporte el cual debe ser tan largo como el contenedor. La longitud máxima de la extrusión está dada por la fuerza de la columna del soporte. Al moverse la barra con el contenedor la fricción es eliminada.[6]

Ventajas:

- Una reducción del 25 a 30% de la fuerza de fricción, permite la extrusión de largas barras.

- Hay una menor tendencia para la extrusión de resquebrajarse o quebrarse porque no hay calor formado por la fricción.

- El recubrimiento del contenedor durará más debido al menor uso.

- La barra es usada mas uniformemente tal que los defectos de la extrusión y las zonas periféricas áspera o granulares son menos probables.

Desventajas:[6]

- Impurezas y defectos en la superficie de la barra afectan la superficie de la extrusión. Para poner a punto la barra esta debe ser limpiada con un cepillo de alambres o pulida antes de ser usada.

- Este proceso no es versátil como la extrusión directa porque el área de la sección transversal es limitada por el máximo tamaño del tallo.

Extrusión hidrostática

En la extrusión hidrostática la barra es completamente rodeada por un líquido a presión, excepto donde la barra hace contacto con el troquel. Este proceso puede ser hecho caliente, tibio o frio, de cualquier modo la temperatura es limitada por la estabilidad del fluido usado. El fluido puede ser presurizado por dos vías:[6]

- Razón de extrusión constante: el émbolo es usado para presurizar el fluido dentro del contenedor.

- Razón de extrusión constante: una bomba es usada, posiblemente con un intensificador de presión, para presurizar el fluido, el cual es bombeado al contenedor.

Las ventajas de este proceso incluyen:[6]

- No fricción entre el contenedor y la barra, reduciendo la fuerza requerida. Esta finalmente permite mayores velocidades, proporciones de la reducción más altas y menores temperaturas de la barra.

- Usualmente la ductilidad del material disminuye cuando altas presiones son aplicadas.

- Largas barras y largas secciones transversales pueden ser extruidas.

Desventajas:[6]

- Las barras deben ser preparadas, adelgazado un extremo para que coincida con el ángulo de entrada del troquel. esto es necesario para formar un sello al principio del ciclo. Usualmente las barras enteras necesitan ser pulidas para quitarles cualquier defecto de la superficie.

- Contener el fluido en altas presiones puede ser dificultoso.

Empuje

Muchas de las prensas modernas de extrusión directa como indirecta usan empuje hidráulico, pero hay pequeñas prensas mecánicas que aun se usan. De las prensas hidráulicas hay dos tipos: prensa empuje-directo de aceite y empuje- acumulador de agua.

Prensa de empuje-directo de aceite son las más comunes porque son fiables y robustas. Estas pueden producir sobre 5000 psi (34.5 MPa). Suple una presión constante a lo largo de toda la barra. La desventaja es que son lentas, entre 2 y 8 ips (51 a 203 mm/s).[7]

Empuje por acumulador de agua son más caras y más grandes que la prensa de empuje directo de aceite, esta pierde sobre el 10% de su presión sobre el golpe, pero son más rápidas, sobre los 15 ips (381 mm/s). Por esto son usadas en la extrusión del acero. También son usadas en materiales que tienen que ser calentados a altas temperaturas por razones de seguridad.[7]

Las prensas de extrusión hidrostática usualmente usan aceite ricino con presiones por encima de 200 ksi (1380 MPa). El aceite de ricino es usado por su buena lubricidad y su alta propiedad de presión.[8]

Defectos de extrusión

- Quebradura de superficie - cuando hay grietas en la superficie de extrusión. Esto se debe a la temperatura de extrusión, fricción, o velocidad muy alta. Esto puede pasar también a bajas temperaturas, si el producto temporalmente se pega al troquel.

- Defecto de tubo - Se crea una estructura de flujo que arrastra los óxidos de la superficie y las impurezas al centro del producto. Tales patrones que son frecuentemente causados por altas fricciones o enfriamiento de la parte externa de la barra.

- El agrietamiento interior o defecto Chevron se produce cuando el centro de la expulsión desarrolla grietas o vacíos. Estas grietas son atribuidas fuerzas de tensión hidrostática en la línea central en la zona de deformación en el troquel. Aumenta al aumentar el ángulo de la matriz y la concentración de impurezas, y disminuye al aumentar la relación de extrusión y la fricción.

Materiales

Metal

Metales que son comúnmente usados en procesos de extrusión:[9]

- Aluminio : es el material más común, puede ser extruido caliente o frio. si es extruido caliente es calentado de 575 a 11 00 °F (300 a 600 °C) . Ejemplos de este producto incluye armaduras, marcos, barras y fregaderos de calor entre otros.

- Cobre (1100 a 1825 °F (600 a 1000 °C)) cañerías, alambres, varas, barras, tubos y electrodos de soldadura. A menudo se requieren 100 ksi (690 MPa) para extrudir el cobre.

- Plomo Y estaño ((máximo 575 °F (300 °C)) cañerías, alambres, tubos y forros exteriores de cables. La fundición de plomo también es usada en vez del prensado de extrusión vertical.

- Magnesio ((575 a 1100 °F (300 a 600 °C)) en partes de aviones y partes de industrias nucleares.

- Zinc ((400 a 650 °F (200 a 350)), varas, barras, tubos, componentes de hardware, montajes y barandales

- Acero (1825 a 2375 °F (1000 a1300 °C)) varas y pistas, usualmente el carbón acerado simple es extruido. La aleación acero y acero inoxidable también puede ser extruida.

- Titanio ((1100 a 1825 °F (600 a 1000 °C)) componentes de aviones, asientos, pistas, anillos de arranques estructurales.

La aleación de magnesio y aluminio usualmente tiene 0.75 μm (30 μin). RMS o mejor acabado de superficie. El titanio y el acero pueden lograr 3 μm (125 μin). RMS.[1]

En 1950 Ugine Séjournet de Francia, inventó un proceso el cual usaba cristal como lubricante para extruir acero.[10] El proceso Ugine-Sejournet o Sejournet es ahora usado en otros materiales que tienen temperatura de fusión mayor que el acero o que requiere un limitado rango de temperatura su extrusión. El proceso comienza por el calentamiento del material a la temperatura de extrusión y entonces es enrollado en polvo de cristal. El cristal se funde y forma una fina capa que actúa como lubricante. Un espero anillo de cristal solido con 0.25 a 0.75, ien (6 a 18 mm) de espesor es ubicado en la cámara sobre el troquel para lubricar la extrusión mientras es forzado a pasar por el troquel. Una segunda ventaja del anillo de cristal es la habilidad de aislar el calor de la barra del troquel. La extrusión tendrá una capa de cristal de 1 mil de espesor, la que puede ser fácilmente quitada cuando se enfría.[3]

Otro descubrimiento en la lubricación es el uso del revestimiento de fosfato. Con este proceso junto a la lubricación con cristal, el acero puede ser extruido con extrusión fría. La capa de fosfato absorbe al cristal líquido para ofrecer una mejor propiedad de lubricación.[3]

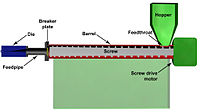

Plásticos

La extrusión plástica normalmente usa astillas plásticas o pelotillas que están usualmente secas en un depósito de alimentación antes de ir al tornillo de alimentación. La resina del polímero es calentada hasta el estado de fusión por una combinación de elementos calientes y esquirlas calientes provenientes del tornillo de extrusión. El tornillo fuerza a la resina a pasar por el troquel dándole la forma deseada. El material extruido se enfría y se solidifica ya que es tirado del troquel a un tanque de agua. En algunos casos (tales como los tubos de fibras-reforzadas), el material extruido es pasado a través de un largo troquel, en un proceso llamado pultrusión.

Se usa una multitud de polímeros en la producción de tubería plástica, cañerías, varas, barras, sellos, y láminas o membranas.

Cauchos

Similar a la extrusión con plásticos pero con un posterior vulcanizado por calor.

Cerámicas

La cerámica también puede formarse a través de la extrusión. La extrusión de la terracota se usa para producir las cañerías. Muchos ladrillos modernos también son manufacturados usando un proceso de extrusión de ladrillos.[11]

Alimentos

La extrusión ha tenido una gran aplicación en el proceso de alimentación. Productos como pastas, masa de la galleta,cereales del desayuno, la comidas para bebé, las papas fritas y la comida seca, entre otros, son principalmente manufacturados por la extrusión. En el proceso, se muelen los materiales hasta darles el tamaño correcto a las partículas (usando la consistencia de la harina ordinaria). La mezcla seca se pasa a través de un pre-acondicionador donde se agregan otros ingredientes (azúcar líquido, grasas, tintes, carnes y agua que dependen del producto). La mezcla pre condicionada se pasa entonces a través de un extrusor forzándola a pasar por un troquel donde se corta a la longitud deseada. El proceso de cocción tiene lugar dentro del extrusor en el que el producto produce su propia fricción y calor debido a la presión generada (10-20 bar). El proceso de cocción utiliza un proceso conocido como el gelatinización del almidón. Los Extrusores que usan este proceso tienen una capacidad de 1-25 toneladas por hora.

El uso de la expulsión en el proceso cocción da los siguientes beneficios a los alimentos:

- Gelatinización del almidón

- Desnaturalización de las proteína

- Inactivación de enzimas de comida crudas

- La destrucción de toxinas naturalmente

- Disminución de microorganismos en el producto final

Transportador de medicamentos

La extrusión a través de los filtros nano-porosos, poliméricos está usándose para manufacturar suspensiones de lípidos. La droga del anti-cáncer Doxorubicina en el sistema de liberación de liposoma se produce por extrusión, por ejemplo.

Diseño

Las pautas siguientes deben seguirse para producir una extrusión de calidad. El tamaño máximo para una extrusión es determinado por el círculo más pequeño que encajará alrededor de la sección transversal (llamado círculo circunscripto). Este diámetro, a su vez controla el tamaño del troquel requerido, qué finalmente determina si la parte encajará en la prensa. Por ejemplo, una prensa más grande puede manipular círculos circunscritos de 6 dm (25") de diámetro para el aluminio y 55 cm (22") del diámetro para acero y titanio.[1]

Las secciones más espesas generalmente necesitan un tamaño de la sección aumentado. Para que el material fluya apropiadamente el soporte no debe ser mayor que 10 veces su espesor. Si la sección transversal es asimétricas, la sección adyacentes deben de tener tamaño lo más iguales posible. Deben evitarse las esquinas afiladas; para aluminio y magnesio el radio mínimo debe ser 0,4 mm (1/64") y para las esquinas de acero debe ser 0,75 mm (0.030") y los ángulos deben ser 3 mm (0.125"). La siguiente tabla lista la sección transversal mínima y espesor para los varios materiales.[1]

| Materiales | Sección transversal mínima [cm² (sq. in.)] | Espesor mínimo [mm (pulg.)] |

|---|---|---|

| Aceros de carbono | 2.5 (0.40) | 3.00 (0.120) |

| Acero inoxidable | 3.0-4.5 (0.45-0.70) | 3.00-4.75 (0.120-0.187) |

| Titanio | 3.0 (0.50) | 3.80 (0.150) |

| Aluminio | <2.5 (0.40) | 1.00 (0.040) |

| Magnesio | <2.5 (0.40) | 1.00 (0.040) |

Enlaces internos

Referencias

Notas

- ↑ a b c d e f g h i Oberg et al., 2000, pp. 1348–1349.

- ↑ a b c Drozda, pp. 13-11 & 13-12.

- ↑ a b c Avitzur, B. (1987), «Metal forming», Encyclopedia of Physical Science & Technology 8, San Diego: Academic Press, Inc., pp. 80-109..

- ↑ Drozda, p. 13-21.

- ↑ Drozda, p. 13-13.

- ↑ a b c d e Drozda, p. 13-14.

- ↑ a b Drozda, p. 13-16.

- ↑ Drozda, p. 13-20.

- ↑ Drozda, pp. 13-15 & 16.

- ↑ Bauser, Martin; Sauer, Günther; Siegert, Klaus (2006), Extrusion, ASM International, p. 270, ISBN 087170837X.

- ↑ Brick manufacturing process

Bibliografía

- Drozda, Tom; Wick, Charles; Bakerjian, Ramon; Veilleux, Raymond F.; Petro, Louis, Tool and manufacturing engineers handbook: Forming 2, SME, ISBN 0872631354..

- Oberg, Erik; Jones, Franklin D.; Horton, Holbrook L.; Ryffel, Henry H. (2000), Machinery's Handbook (26ª edición), New York: Industrial Press Inc., ISBN 0-8311-2635-3..

Enlaces externos

- Nutriking - Fabricante argentino de extrusoras para la alimentación

- eFunda Engineering Fundamentals - Extrusion

- Extrusion cross-sectional tolerances

Extrusión