Бутилкаучук: различия между версиями

| [непроверенная версия] | [непроверенная версия] |

RN3AOC (обсуждение | вклад) м →Применение: Изменен порядок предложений |

|||

| (не показаны 23 промежуточные версии 20 участников) | |||

| Строка 1: | Строка 1: | ||

{{Глобализировать|регион=xUSSR}} |

|||

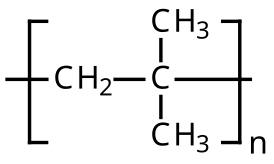

'''Бутилкаучук''' (БК, инджей-бутил, полисар-бутил, сокабутил, эссо-бутил) — со[[полимер]] [[изобутилен]]а с небольшим количеством [[изопрен]]а. Бутилкаучук отличается от полиизобутилена наличием в структуре небольшого количества [[изопрен]]а. |

|||

{{Вещество | заголовок = Бутилкаучук | изображение = Oppanol b100.png | описание изображения = Бутилкаучук производства [[BASF]] | изображение2 = Butyl rubber gloves.JPG | описание изображения2 = Бутилкаучуковые перчатки }} |

|||

== Структура и физические свойства == |

|||

Полиизобутилен высокомолекулярный представляет собой эластичный каучукоподобный продукт каталитической полимеризации изобутилена в среде испаряющегося этилена. В зависимости от молекулярной массы выпускается четыре марки полиизобутилена. |

|||

'''Бутилкаучук''' (БК, инджей-бутил, полиизобутилен, оппанол, полисар-бутил, сокабутил, эссо-бутил) — сополимер изобутилена с небольшим (1-5% масс.) количеством изопрена, который получают катионной сополимерризацией изобутилена и изопрена в присутствии катализаторов Фриделя-Крафтса. В англоязычных странах называется '''бутиловой резиной''', в немецкоязычных — '''полиизобутилен'''. |

|||

Продукт является насыщенным полимером карбоцепного строения, благодаря чему обладает высокой устойчивостью к действию [[кислород]]а, [[озон]]а, растворов [[Кислота|кислот]], [[Щелочь|щелочей]] и солей, а также выдерживает действие таких [[Окислитель|окислителей]], как [[хлорная известь]], [[Перманганат калия|перманганат]] и [[дихромат калия]]. Полиизобутилен высокомолекулярный не набухает и не растворяется в [[Этанол|этиловом спирте]], [[ацетон]]е и многих других кислородосодержащих [[Полярные вещества|полярных растворителях]], легко растворяется в углеводородах [[Алифатические соединения|алифатического]] и ароматического ряда. |

|||

Впервые бутилкаучук был синтезирован группой ученых компании [[Exxon|Exxon Research and Engineering Co.]] под руководством В. Дж. Спарка и Р. М. Томаса в 1937 году. |

|||

При длительном нагревании на воздухе до 100°C полиизобутилен высокомолекулярный химически не изменяется, но происходит повышение пластичности и при 180–200°C его можно формовать. Полиизобутилен высокомолекулярный сохраняет свои упруго-эластичные свойства до −55°C. |

|||

В СССР промышленное производство бутилкаучука началось в 1956 году после добычи технологии изготовления на Западе [[Первое главное управление КГБ СССР|органами технической разведки]]. |

|||

== Получение == |

|||

Бутилкаучук получают катионной сополимеризацией мономеров в растворе хлористого метила или хлористого этила при температурах около —100°С (катализатор — хлористый алюминий). |

|||

== Технология производства бутилкаучука == |

|||

Бутилкаучук получают в суспензии и в растворе. |

|||

При суспензионном процессе гетерофазную сополимеризацию изобутилена и изопрена ведут в присутствии трихлорида алюминия в метилхлориде или этилхлориде при температуре от минус 95 до минус 100°С. |

|||

При растворном процессе гомогенную сополимеризацию изобутилена и изопрена ведут в присутствии протонированного комплекса галогеналюминий органических соединений в углеводородном растворителе при температуре от минус 50 до минус 60°С. Растворная технология получения бутилкаучука разработана в СССР и внедрена в 1982 году.<!--== Технология производства бутилкаучука ==--> |

|||

| ⚫ | |||

Изобутиленовая природа бутилкаучука обуславливает его низкие газо- и влагопроницаемость. По газонепроницаемости он превосходит все известные каучуки за исключением тиокола, что объясняется большим количеством стерических препятствий в виде метильных групп и малой подвижностью макромолекулярной цепи полимера вследствие малого количества двойных связей. |

|||

===== Склонность к кристаллизации ===== |

|||

Бутилкаучук сохраняет аморфную структуру в широком диапазоне температур и кристаллизуется лишь при больших степенях растяжения (до 500%). |

|||

Изготовление (крашение) резиновых смесей на основе бутилкаучука, их каландрование, экструдирование и формование ведется на обычном оборудовании. При этом желательно выделять для переработки бутиловых резин отдельные линии или единицы оборудования. |

|||

=== Особенности переработки БК === |

|||

* бутилкаучук не совулканизуется с каучуками общего назначения из-за сильного различия в вулканизационной активности; |

|||

* технологически бутилкаучук совмещается с этиленпропиленовыми каучуками, галогенированными бутилкаучуками, хлоропреновыми каучуками, полиизобутиленом, полиэтиленом, полипропиленом; |

|||

* пластицируется только при температуре +170-180°С в резиносмесителе в присутствии пептизаторов; |

|||

* имеет меньшее сродство к техническому углероду по сравнению с высоконенасыщенными каучуками; |

|||

* обладает хорошей клейкостью; |

|||

* имеет склонность к хладотекучести. |

|||

=== Вулканизующие системы резин на основе БК === |

|||

Вулканизация БК обычно осуществляется серой с использованием тиазольных, тиурамных и дитиокарбаматных ускорителей или ультраускорителей. |

|||

Вулканизацию можно проводить диоксимами и динитрозосоединениями в присутствии окислителей, таких как PbO2, а также полиметилолфенольными смолами в присутствии хлоридов металлов, например SnCl2, либо галогенсодержащих полимеров, таких как полихлоропрен. |

|||

Усиливающими наполнителями бутиловых резин являются технические углероды, а также минеральные наполнители с регулярным расположением OH-групп в решетке, такие как каолин, тальк, диоксид кремния. Пластификаторы для бутиловых резин — парафиновые, нафтеновые и ароматические масла. |

|||

С повышением степени наполнения и снижением количества пластификаторов повышается газонепроницаемость вулканизатов. |

|||

Для улучшения когезионных свойств, повышения скорости вулканизации, улучшения морозостойкости и светостойкости применяют добавки этиленпропиленовых каучуков.<!--== Технологические свойства бутилкаучука ==--> |

|||

== Эксплуатационные свойства бутиловых резин == |

|||

* высокая паро- и газонепроницаемость; |

|||

* высокая теплостойкость — от +120 до +200°С; |

|||

* высокая озоностойкость; |

|||

* высокая атмосферостойкость; |

|||

* химическая стойкость; |

|||

* стойкость к воздействию сухого пара, а при применении смоляной сулканизации — стойкость к горячей воде и влажному пару. |

|||

* низкая эластичность и высокие гистерезисные потери при комнатной и повышенных температурах; |

|||

* высокая демпфирующая способность |

|||

* хорошие диэлектрические свойства. |

|||

| ⚫ | |||

== Применение == |

== Применение == |

||

Резины на основе бутилкаучуков применяются: |

|||

* в шинной промышленности — автомобильные камеры и гермослой бескамерных шин, варочные камеры и диафрагмы дорматоров-вулканизаторов; |

|||

Полиизобутилен высокомолекулярный применяется в строительной, резинотехнической, лёгкой отраслях промышленности для изготовления антикоррозионных, герметезирующих, гидроизолирующих покрытий, мастик, паст, клеёв. |

|||

* в медицинской промышленности — пробки и другие изделия для укупорки препаратов; |

|||

* в пищевой промышленности; |

|||

* в электротехнический промышленности. |

|||

Бутилкаучук является компонентом [[Твёрдое ракетное топливо|твёрдого ракетного топлива]]. |

Бутилкаучук является компонентом [[Твёрдое ракетное топливо|твёрдого ракетного топлива]], [[зажигательное оружие|зажигательных боеприпасов]] и [[огнесмесь|огнесмесей]]. |

||

<!--== Применение бутиловых резин ==--> |

|||

== Модификации == |

|||

== Ссылки == |

|||

| ⚫ | |||

| ⚫ | |||

== Литература == |

|||

| ⚫ | |||

* Большой справочник резинщика. Часть 1. Каучуки и ингредиенты. под ред. Резниченко С.В, Ю.Л.Морозова. М. ООО "Издательский центр "Техинформ", 2012, стр. 210-222. |

|||

* Синтетический каучук. под ред.И.В.Гармонова, Л. "Химия". 1976. стр. 342-355. |

|||

* Терминологический справочник по резине. Махлис Ф.А., Федюкин Д.Л., М. "Химия", 1989. стр. 40-43. |

|||

| ⚫ | |||

* Полиизобутилен и сополимеры изобутилена. Г. Гютербок. Ленинград - 1962. стр. 204-206. |

|||

| ⚫ | |||

[[Категория:Эластомеры]] |

|||

[[de:Butylkautschuk]] |

|||

| ⚫ | |||

[[en:Butyl rubber]] |

|||

Текущая версия от 13:40, 8 апреля 2024

Эта статья описывает ситуацию применительно лишь к одному региону (xUSSR), возможно, нарушая при этом правило о взвешенности изложения. |

| Бутилкаучук | |

|---|---|

| |

Бутилкаучук производства BASF Бутилкаучук производства BASF Бутилкаучуковые перчатки Бутилкаучуковые перчатки | |

| Приведены данные для стандартных условий (25 °C, 100 кПа), если не указано иное. |

Бутилкаучук (БК, инджей-бутил, полиизобутилен, оппанол, полисар-бутил, сокабутил, эссо-бутил) — сополимер изобутилена с небольшим (1-5% масс.) количеством изопрена, который получают катионной сополимерризацией изобутилена и изопрена в присутствии катализаторов Фриделя-Крафтса. В англоязычных странах называется бутиловой резиной, в немецкоязычных — полиизобутилен.

Впервые бутилкаучук был синтезирован группой ученых компании Exxon Research and Engineering Co. под руководством В. Дж. Спарка и Р. М. Томаса в 1937 году.

В СССР промышленное производство бутилкаучука началось в 1956 году после добычи технологии изготовления на Западе органами технической разведки.

Технология производства бутилкаучука

[править | править код]Бутилкаучук получают в суспензии и в растворе.

При суспензионном процессе гетерофазную сополимеризацию изобутилена и изопрена ведут в присутствии трихлорида алюминия в метилхлориде или этилхлориде при температуре от минус 95 до минус 100°С.

При растворном процессе гомогенную сополимеризацию изобутилена и изопрена ведут в присутствии протонированного комплекса галогеналюминий органических соединений в углеводородном растворителе при температуре от минус 50 до минус 60°С. Растворная технология получения бутилкаучука разработана в СССР и внедрена в 1982 году.

Технологические свойства бутилкаучука

[править | править код]Изобутиленовая природа бутилкаучука обуславливает его низкие газо- и влагопроницаемость. По газонепроницаемости он превосходит все известные каучуки за исключением тиокола, что объясняется большим количеством стерических препятствий в виде метильных групп и малой подвижностью макромолекулярной цепи полимера вследствие малого количества двойных связей.

Склонность к кристаллизации

[править | править код]Бутилкаучук сохраняет аморфную структуру в широком диапазоне температур и кристаллизуется лишь при больших степенях растяжения (до 500%).

Изготовление (крашение) резиновых смесей на основе бутилкаучука, их каландрование, экструдирование и формование ведется на обычном оборудовании. При этом желательно выделять для переработки бутиловых резин отдельные линии или единицы оборудования.

Особенности переработки БК

[править | править код]- бутилкаучук не совулканизуется с каучуками общего назначения из-за сильного различия в вулканизационной активности;

- технологически бутилкаучук совмещается с этиленпропиленовыми каучуками, галогенированными бутилкаучуками, хлоропреновыми каучуками, полиизобутиленом, полиэтиленом, полипропиленом;

- пластицируется только при температуре +170-180°С в резиносмесителе в присутствии пептизаторов;

- имеет меньшее сродство к техническому углероду по сравнению с высоконенасыщенными каучуками;

- обладает хорошей клейкостью;

- имеет склонность к хладотекучести.

Вулканизующие системы резин на основе БК

[править | править код]Вулканизация БК обычно осуществляется серой с использованием тиазольных, тиурамных и дитиокарбаматных ускорителей или ультраускорителей.

Вулканизацию можно проводить диоксимами и динитрозосоединениями в присутствии окислителей, таких как PbO2, а также полиметилолфенольными смолами в присутствии хлоридов металлов, например SnCl2, либо галогенсодержащих полимеров, таких как полихлоропрен.

Усиливающими наполнителями бутиловых резин являются технические углероды, а также минеральные наполнители с регулярным расположением OH-групп в решетке, такие как каолин, тальк, диоксид кремния. Пластификаторы для бутиловых резин — парафиновые, нафтеновые и ароматические масла.

С повышением степени наполнения и снижением количества пластификаторов повышается газонепроницаемость вулканизатов.

Для улучшения когезионных свойств, повышения скорости вулканизации, улучшения морозостойкости и светостойкости применяют добавки этиленпропиленовых каучуков.

Эксплуатационные свойства бутиловых резин

[править | править код]- высокая паро- и газонепроницаемость;

- высокая теплостойкость — от +120 до +200°С;

- высокая озоностойкость;

- высокая атмосферостойкость;

- химическая стойкость;

- стойкость к воздействию сухого пара, а при применении смоляной сулканизации — стойкость к горячей воде и влажному пару.

- низкая эластичность и высокие гистерезисные потери при комнатной и повышенных температурах;

- высокая демпфирующая способность

- хорошие диэлектрические свойства.

Применение

[править | править код]Резины на основе бутилкаучуков применяются:

- в шинной промышленности — автомобильные камеры и гермослой бескамерных шин, варочные камеры и диафрагмы дорматоров-вулканизаторов;

- в медицинской промышленности — пробки и другие изделия для укупорки препаратов;

- в пищевой промышленности;

- в электротехнический промышленности.

Бутилкаучук является компонентом твёрдого ракетного топлива, зажигательных боеприпасов и огнесмесей.

Литература

[править | править код]- Большой справочник резинщика. Часть 1. Каучуки и ингредиенты. под ред. Резниченко С.В, Ю.Л.Морозова. М. ООО "Издательский центр "Техинформ", 2012, стр. 210-222.

- Синтетический каучук. под ред.И.В.Гармонова, Л. "Химия". 1976. стр. 342-355.

- Терминологический справочник по резине. Махлис Ф.А., Федюкин Д.Л., М. "Химия", 1989. стр. 40-43.

- Химическая энциклопедия в 5 т. под ред. И.Л.Кнунянца, т. 1

- Полиизобутилен и сополимеры изобутилена. Г. Гютербок. Ленинград - 1962. стр. 204-206.

Это заготовка статьи по химии. Помогите Википедии, дополнив её. |