Мидрекс

| Мидрекс | |

|---|---|

| Дата возникновения | 1966 |

Установка Мидрекс на металлургическом заводе Салданья в ЮАР | |

| Владелец авторских прав | Kobe Steel |

| Продукция | горячебрикетированное железо |

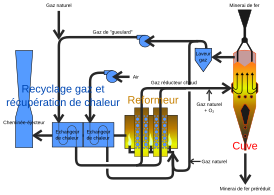

Схема процесса Мидрекс | |

Ми́дрекс (англ. Midrex) — процесс производства железа прямого восстановления (как правило, металлизованных окатышей) в установках шахтного типа, а также одноимённая установка, в которой реализован такой процесс. В качестве сырья используется железная руда или железорудные окатыши, в качестве восстановителя — конвертированный природный газ.

Процесс Мидрекс, наряду с HYL-III, также использующим в качестве восстановителя природный газ, получил наибольшее распространение среди технологий бескоксовой металлургии.

История

[править | править код]Технология была разработана в 1966 году в США компанией Мидленд Росс (англ. Midland-Ross Corporation). В 1969 году в Портленде на заводе Oregon Steel была запущена в эксплуатацию первая установка Мидрекс по производству губчатого железа мощностью 360 тыс. т в год[1][2]. В Европе первая установка была построена в 1970 году на заводе в Гамбурге[3].

В 1983 году в СССР на Оскольском электрометаллургическом комбинате были запущены четыре установки Мидрекс общей мощностью 1700 тыс. т металлизованных окатышей в год[4].

Методы интенсификации процесса Мидрекс с соответствующим улучшением технико-экономических показателей в разные периоды времени заключались в нагревании восстановительных газов и вдувании кислорода в печь (1990-е годы), а также в генерации восстановительного газа путём частичного окисления природного газа кислородом в горелке, которая устанавливается сразу после реформера (2000-е годы)[5].

Процесс Мидрекс, наряду с HYL-III, также использующим в качестве восстановителя природный газ, получил наибольшее распространение среди технологий прямого восстановления железа, получивших общее название «бескоксовой металлургии»[6][7]. В условиях относительной дешевизны природного газа производство металлизованных окатышей на установках Мидрекс характеризуется лучшими экономическими показателями по сравнению с другими способами[8].

По состоянию на 2021 год, технология принадлежит американской Midrex Technologies Inc., находящейся под управлением Kobe Steel[9][10].

Технология и оборудование

[править | править код]Восстановление оксидов железа окатышей или кусковой руды происходит в шахтной печи, где организован противоток опускающегося под собственным весом железосодержащего материала и горячего восстановительного газа. Температура в пространстве печи поддерживается на уровне ниже точки размягчения шихтовых материалов. В качестве восстановительноrо rаза выступает водород и монооксид уrлерода, образующиеся в результате конверсии природного газа в отдельном реакторе (реформере)[11][12].

Конверсия природного газа осуществляется в реакционных трубах, заполненных катализатором. Нагрев межтрубного пространства происходит за счёт сжигания смеси колошникового газа, получаемого в процессе металлизации, и природного газа в горелках, расположенных в днище реактора. Колошниковый газ перед подачей в конвертер подвергается пыле- и влагоочистке. Часть конвертированного газа используется при производстве инертного газа[13][14][12].

В состав каждой установки металлизации входят: шахтная печь, реформер природного газа, система производства инертного газа, система аспирации и вспомогательные системы. Шахтная печь состоит из загрузочного бункера, вехнего затвора с загрузочным распределителем шихты, нижнего затвора и маятникового питателя для выгрузки металлизованного продукта. По высоте печь делится на зону восстановления (от уровня засыпи до уровня фурм), промежуточную зону и зону охлаждения[15][16][12].

В пространстве печи развиваются следующие химические реакции[17][18]:

- Восстановление железа:

- Образование карбидов железа:

- Конверсия природного газа:

Металлизованные окатыши охлаждаются до 40—50 °С в нижней части печи и выгружаются питателями, после чего подвергаются грохочению для отсева мелочи. Охлаждение осуществляется газом, состоящим из смеси восстановительного и дымовых газов. В дальнейшем металлизованный продукт используется для производства стали, как правило в электродуговых печах[19]. Известны вариации процесса Мидрекс, в которых реализована загрузка горячих металлизованных окатышей в электропечь, минуя стадию охлаждения. В этом случае достигается сквозная экономия энергоресурсов на производство стали[20].

Тепло отходящих газов утилизируется с помощью рекуператоров для нагрева природного газа и воздуха, подаваемого на горение топлива в реформере[21].

Основным направлением интенсификации процесса является повышение температуры восстановления без размягчения рудной части и повышение давления восстановительного газа. Для возможности повышения температуры восстановления применяют офлюсование окатышей и добавку кусковой руды в шихту[22].

По данным 2007 года, диаметр промышленных установок Мидрекс достигал 5,5 м, годовая производительность таких печей составляла около 800 тыс. т металлизованных окатышей[23].

Распространение технологии

[править | править код]По состоянию на январь 2023 заводы, использующие Midrex расположены в следующих странах: Канада, США, Мексика, Венесуэла, Аргентина, Швеция, Германия, Россия, Алжир, Ливия, Египет, Нигерия, ЮАР, ОАЭ, Катар, Бахрейн, Саудовская Аравия, Пакистан, Индия, Индонезия, Малайзия[24].

Примечания

[править | править код]- ↑ Князев, Гиммельфарб, Неменов, 1972, с. 69.

- ↑ Курунов, Савчук, 2002, с. 43.

- ↑ ArcelorMittal Hamburg Turns 50 — Leading Another Ironmaking Renaissance. Дата обращения: 28 марта 2023. Архивировано 28 марта 2023 года.

- ↑ Юсфин, Пашков, 2007, с. 212.

- ↑ Курунов, Савчук, 2002, с. 44.

- ↑ Роменец и др., 2013, с. 38.

- ↑ Лякишев, 2000, с. 305—306.

- ↑ Роменец и др., 2013, с. 39.

- ↑ Reuters, 2021.

- ↑ Kobe Steel.

- ↑ Тулин и др., 1987, с. 230—231.

- ↑ 1 2 3 Лякишев, 2000, с. 323—324.

- ↑ Юсфин, Пашков, 2007, с. 239—240.

- ↑ Князев, Гиммельфарб, Неменов, 1972, с. 70.

- ↑ Юсфин, Гиммельфарб, Пашков, 1994, с. 180—182.

- ↑ Юсфин, Пашков, 2007, с. 212—213.

- ↑ Тулин и др., 1987, с. 231.

- ↑ Юсфин, Пашков, 2007, с. 218—219.

- ↑ Юсфин, Пашков, 2007, с. 215—216.

- ↑ Курунов, Савчук, 2002, с. 48—49.

- ↑ Юсфин, Пашков, 2007, с. 244—245.

- ↑ Юсфин, Пашков, 2007, с. 227—228.

- ↑ Юсфин, Пашков, 2007, с. 228.

- ↑ MIDREX Plants. Дата обращения: 28 марта 2023. Архивировано 28 марта 2023 года.

Источники

[править | править код]Научно-популярные издания

- Курунов И. Ф., Савчук Н. А. Состояние и перспективы бездоменной металлургии железа. — М.: Черметинформация, 2002. — 198 с. — 500 экз. — ISBN 5-85450-61-2.

- Князев В. Ф., Гиммельфарб А. И., Неменов А. М. Бескоксовая металлургия железа. — М.: Металлургия, 1972. — 272 с. — 1700 экз.

- Роменец В. А., Галкин В. И., Фёдорова А. А., Валавин В. С., Похвиснев Ю. В., Макеев С. А. Сравнительная технико-экономическая оценка бескоксовых технологий производства первичного железа для мини-заводов // Экономика в промышленности : журнал. — М.: МИСиС, 2013. — Июль—Сентябрь (№ 3). — С. 38—44. — ISSN 2072-1633.

- Тулин Н. А. и др. Развитие бескоксовой металлургии / под ред. Н. А. Тулина, К. Майера. — М.: Металлургия, 1987. — 328 с. — 2960 экз.

- Юсфин Ю. С., Гиммельфарб А. А., Пашков Н. Ф. Новые процессы производства металла / рецензенты: В. И. Логинов, С. Е. Лазуткин. — М.: Металлургия, 1994. — 320 с. — 2000 экз. — ISBN 5-229-02229-X.

- Юсфин Ю. С., Пашков Н. Ф. Металлургия железа : учебник для вузов / рецензент Г. Н. Еланский. — М. : ИКЦ «Академкнига», 2007. — 464 с. — 2000 экз. — ISBN 978-5-94628-246-8.

- Коллектив авторов. Энциклопедический словарь по металлургии : Справочное издание : в 2 т. / гл. ред. Н. П. Лякишев. — М. : «Интермет Инжиниринг», 2000. — Т. 1: А — О. — 412 с. — 500 экз. — ISBN 5-89594-037-4.

Онлайн источники

- Yuka Obayashi. Kobe Steel's new technology brings 20% cut in blast furnace emissions of CO2 (англ.). reuters.com. Reuters (16 февраля 2021). Дата обращения: 17 ноября 2021.

- MIDREX Process (англ.). kobelco.co.jp. Kobe Steel. Дата обращения: 17 ноября 2021.

![{\displaystyle {\ce {CH4 + H2O ->[t] CO + 3H2}}}](https://wikimedia.org/ruwiki/api/rest_v1/media/math/render/svg/9d51c3c807b03f6fe58de40dbc2e92620bcfa216)

![{\displaystyle {\ce {CH4 + CO2 ->[t] 2CO + 2H2}}}](https://wikimedia.org/ruwiki/api/rest_v1/media/math/render/svg/ea898c3015066bbc8af1900ba4e0c1e551008109)